- Предсказание беды: Как мы создавали систему прогнозирования сбоев оборудования

- С чего мы начали: Постановка задачи и сбор данных

- Выбор алгоритмов машинного обучения

- Разработка программного обеспечения

- Тестирование и внедрение системы

- Результаты и перспективы

- Уроки, которые мы усвоили

- Примеры использования системы

- Технологии, которые мы использовали

Предсказание беды: Как мы создавали систему прогнозирования сбоев оборудования

В современном мире, где каждая минута простоя оборудования может обернуться колоссальными убытками, разработка систем прогнозирования сбоев становится не просто желательной, а жизненно необходимой мерой. Мы, как команда разработчиков, столкнулись с этой задачей лицом к лицу и хотим поделиться нашим опытом, взлетами и падениями, а также рассказать, как нам удалось создать систему, которая помогает предприятиям избежать дорогостоящих аварий.

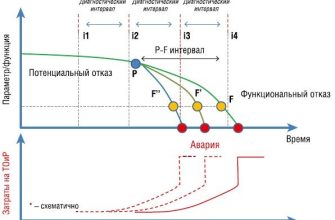

Наша история началась с понимания того, что большинство сбоев в работе оборудования не происходят внезапно. Им предшествует целый ряд симптомов, изменений в рабочих параметрах, которые, если вовремя заметить и проанализировать, могут указать на приближающуюся проблему. Вопрос заключался в том, как автоматизировать этот процесс, как научить машину видеть то, что часто ускользает от взгляда человека.

С чего мы начали: Постановка задачи и сбор данных

Первым шагом на пути к созданию системы прогнозирования сбоев стало четкое определение целей и задач. Мы должны были понять, какое именно оборудование нас интересует, какие типы сбоев наиболее критичны, и какие данные у нас есть для анализа. Этот этап оказался самым трудоемким, так как требовал тесного взаимодействия с инженерами и техниками, работающими непосредственно с оборудованием.

Сбор данных – это фундамент любой системы прогнозирования. Мы собирали данные с различных датчиков, установленных на оборудовании: датчики температуры, вибрации, давления, тока и напряжения. Кроме того, мы анализировали журналы событий, записи о техническом обслуживании и ремонте. Важно было убедиться в качестве данных, исключить ошибки и пропуски, так как от этого напрямую зависела точность прогнозов.

Выбор алгоритмов машинного обучения

После того, как данные были собраны и подготовлены, мы приступили к выбору алгоритмов машинного обучения. Мы рассматривали различные подходы, включая:

- Регрессионные модели: для прогнозирования численных значений, таких как температура или давление.

- Классификационные модели: для определения вероятности наступления сбоя в определенный период времени.

- Методы обнаружения аномалий: для выявления отклонений от нормального режима работы оборудования.

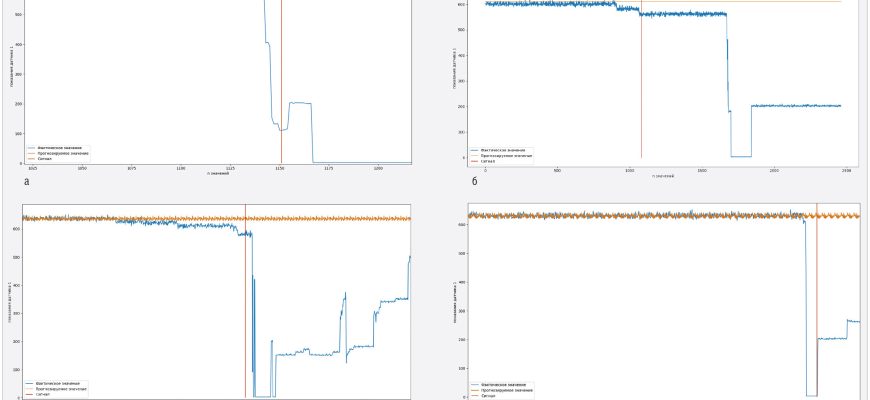

Мы провели ряд экспериментов, сравнивая различные алгоритмы на наших данных. В конечном итоге, мы остановились на комбинации нескольких методов, чтобы получить наиболее точные и надежные прогнозы. Например, мы использовали регрессионные модели для прогнозирования ключевых параметров оборудования и классификационные модели для оценки риска возникновения сбоя на основе этих прогнозов.

Разработка программного обеспечения

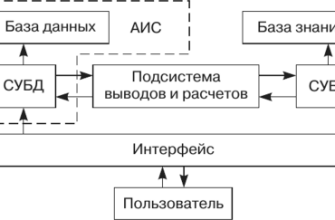

Следующим этапом стала разработка программного обеспечения, которое бы автоматизировало процесс сбора, обработки и анализа данных, а также предоставляло пользователям удобный интерфейс для просмотра прогнозов. Мы использовали современные технологии, такие как Python, библиотеки машинного обучения (Scikit-learn, TensorFlow) и базы данных NoSQL (MongoDB) для хранения и обработки больших объемов данных.

Важным аспектом разработки было создание удобного и интуитивно понятного интерфейса пользователя. Инженеры и техники должны были иметь возможность легко просматривать прогнозы, анализировать причины возможных сбоев и принимать своевременные меры для предотвращения аварий. Мы разработали веб-приложение, которое позволяло визуализировать данные, строить графики и диаграммы, а также получать уведомления о критических ситуациях.

Тестирование и внедрение системы

После завершения разработки программного обеспечения мы приступили к тестированию системы в реальных условиях. Мы запустили систему в тестовом режиме на нескольких единицах оборудования и начали сравнивать ее прогнозы с фактическими данными. Это позволило нам выявить и исправить ошибки, улучшить точность прогнозов и настроить параметры системы.

Внедрение системы прогнозирования сбоев – это сложный и ответственный процесс, который требует тесного взаимодействия с персоналом предприятия. Мы проводили обучение инженеров и техников, рассказывали им о принципах работы системы, о том, как интерпретировать прогнозы и принимать решения на их основе. Важно было, чтобы люди поверили в систему и начали ее использовать в своей работе.

«Предотвратить – лучше, чем лечить.» ౼ Эразм Роттердамский

Результаты и перспективы

В результате внедрения системы прогнозирования сбоев нам удалось значительно снизить количество аварий и простоев оборудования. Предприятие получило возможность планировать техническое обслуживание и ремонт на основе прогнозов, а не на основе случайных поломок. Это позволило оптимизировать затраты на обслуживание и повысить эффективность производства.

Мы продолжаем развивать нашу систему, добавляя новые функции и возможности. В частности, мы работаем над интеграцией системы с другими информационными системами предприятия, такими как системы управления производством (MES) и системы управления активами (EAM). Это позволит создать единую информационную среду, которая будет способствовать более эффективному управлению производственными процессами.

Уроки, которые мы усвоили

В процессе разработки и внедрения системы прогнозирования сбоев мы усвоили несколько важных уроков:

- Качество данных – это ключ к успеху. Чем точнее и полнее данные, тем точнее будут прогнозы.

- Важно вовлекать в процесс специалистов, работающих с оборудованием. Их знания и опыт необходимы для правильной интерпретации данных и выбора оптимальных алгоритмов.

- Удобный и интуитивно понятный интерфейс пользователя – это залог успешного внедрения системы. Люди должны легко понимать прогнозы и принимать решения на их основе.

- Внедрение системы – это не просто установка программного обеспечения. Это комплексный процесс, который требует обучения персонала, изменения организационной структуры и культуры предприятия.

Примеры использования системы

Вот несколько примеров того, как наша система помогает предприятиям:

- Предотвращение поломки насоса. Система обнаружила аномальное увеличение вибрации насоса и предупредила о возможном выходе его из строя. Инженеры провели диагностику и обнаружили дефект подшипника. Замена подшипника позволила предотвратить серьезную поломку и избежать дорогостоящего простоя.

- Оптимизация графика технического обслуживания. Система спрогнозировала, что ресурс одного из станков будет исчерпан через месяц. Это позволило запланировать техническое обслуживание на удобное время и избежать внезапной остановки производства.

- Выявление причины повышения температуры. Система зафиксировала аномальное повышение температуры в одном из цехов. Анализ данных показал, что причиной является неисправность системы вентиляции. Ремонт системы вентиляции позволил предотвратить перегрев оборудования и избежать возможных аварий.

Технологии, которые мы использовали

Для разработки нашей системы мы использовали следующие технологии:

| Технология | Описание |

|---|---|

| Python | Основной язык программирования. |

| Scikit-learn | Библиотека машинного обучения. |

| TensorFlow | Библиотека для глубокого обучения. |

| MongoDB | NoSQL база данных. |

| Flask | Фреймворк для разработки веб-приложений. |

Разработка систем прогнозирования сбоев – это сложная, но крайне важная задача. Наш опыт показывает, что внедрение таких систем позволяет значительно снизить количество аварий и простоев оборудования, оптимизировать затраты на обслуживание и повысить эффективность производства. Мы надеемся, что наш опыт будет полезен другим разработчикам и предприятиям, стремящимся к повышению надежности и безопасности своего оборудования.

Подробнее

| Прогнозирование сбоев оборудования | Предиктивная аналитика оборудования | Машинное обучение для обслуживания | Обнаружение аномалий в оборудовании | Система мониторинга оборудования |

|---|---|---|---|---|

| Анализ данных для предотвращения поломок | Удаленный мониторинг оборудования | Прогнозирование технического обслуживания | Оптимизация обслуживания оборудования | Система предупреждения о сбоях |