- Прогнозирование отказов оборудования: Как мы спасаем машины от самих себя

- С чего мы начали: сбор данных и аналитика

- Методы машинного обучения в прогнозировании отказов

- Проблемы и решения: что мы узнали на практике

- Реализация системы прогнозирования отказов: наш подход

- Примеры успешного внедрения: как мы спасли оборудование

- Будущее систем прогнозирования отказов: куда мы движемся

- Советы начинающим разработчикам: наш опыт

Прогнозирование отказов оборудования: Как мы спасаем машины от самих себя

В современном мире, где промышленность и производство зависят от бесперебойной работы оборудования, предиктивное обслуживание становится не просто желательным, а необходимым. Мы, как команда разработчиков, погрузились в эту захватывающую область, чтобы создать системы, способные предвидеть поломки и предотвращать их. Это похоже на игру в шахматы с будущим, где каждый ход должен быть просчитан, чтобы обеспечить максимальную надежность и минимизировать риски. Эта статья – наш опыт, наши ошибки и наши победы на пути к созданию интеллектуальных систем прогнозирования отказов.

Наша работа началась с осознания масштаба проблемы. Представьте себе завод, где каждая минута простоя обходится в тысячи, а то и миллионы рублей. Сбои оборудования не только приводят к финансовым потерям, но и ставят под угрозу сроки выполнения заказов, репутацию компании и даже безопасность персонала. Именно поэтому мы решили, что должны создать что-то, что поможет компаниям избежать этих неприятностей. Мы хотели не просто реагировать на поломки, а предвидеть их и предотвращать.

С чего мы начали: сбор данных и аналитика

Первый и, пожалуй, самый важный шаг – это сбор данных. Мы столкнулись с тем, что данные о работе оборудования часто разрознены, неполны или попросту отсутствуют. Нам пришлось разработать стратегии для сбора данных с различных источников: датчиков, журналов событий, отчетов о техобслуживании и даже мнений операторов. Каждый источник данных – это кусочек пазла, который нужно собрать воедино, чтобы получить полную картину состояния оборудования.

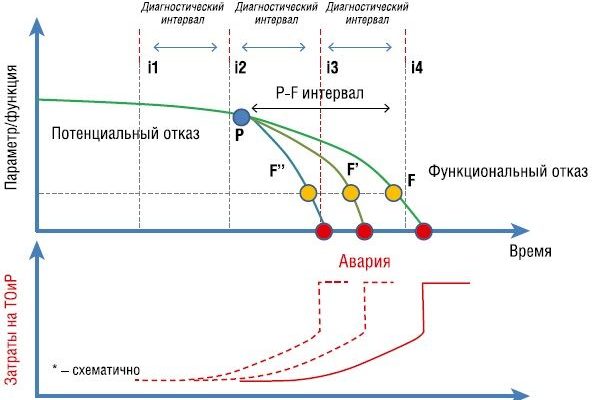

После сбора данных начинается этап аналитики. Мы использовали различные методы машинного обучения, статистического анализа и обработки сигналов, чтобы выявить закономерности и аномалии, которые могут указывать на приближающуюся поломку. Например, внезапное повышение температуры подшипника или изменение вибрации двигателя – это сигналы, которые могут быть предвестниками серьезной неисправности. Наша задача – научить систему распознавать эти сигналы и вовремя предупреждать о надвигающейся опасности.

Методы машинного обучения в прогнозировании отказов

Машинное обучение стало нашим главным инструментом в создании систем прогнозирования отказов. Мы экспериментировали с разными алгоритмами, чтобы найти наиболее эффективные для решения конкретных задач. Вот некоторые из них:

- Регрессионные модели: Используются для прогнозирования времени до отказа на основе исторических данных.

- Классификационные модели: Определяют вероятность отказа оборудования в ближайшем будущем.

- Методы кластеризации: Выявляют группы оборудования с похожими характеристиками и рисками отказов.

- Нейронные сети: Сложные модели, способные выявлять неочевидные закономерности в данных и прогнозировать отказы с высокой точностью.

Каждый метод имеет свои преимущества и недостатки, и выбор конкретного алгоритма зависит от типа оборудования, доступности данных и требуемой точности прогноза. Мы обнаружили, что комбинация нескольких методов часто дает наилучшие результаты. Например, можно использовать регрессионную модель для прогнозирования времени до отказа и классификационную модель для оценки вероятности отказа в определенный период времени.

Проблемы и решения: что мы узнали на практике

Как и в любом сложном проекте, мы столкнулись с рядом проблем. Одна из самых распространенных – это нехватка данных об отказах. Оборудование, как правило, работает достаточно надежно, и поломки случаются относительно редко. Это создает проблему для обучения моделей машинного обучения, которым требуется большое количество данных для достижения высокой точности.

Мы нашли несколько решений этой проблемы:

- Сбор данных с аналогичного оборудования: Если у нас недостаточно данных о конкретном типе оборудования, мы можем использовать данные с аналогичного оборудования, работающего в схожих условиях.

- Использование методов генерации синтетических данных: Мы можем создать искусственные данные, имитирующие отказы оборудования, чтобы увеличить объем обучающей выборки.

- Применение методов обучения с подкреплением: Эти методы позволяют обучать модели на небольшом количестве данных, используя обратную связь от реальных отказов оборудования.

Еще одна проблема – это шум в данных. Датчики могут давать неточные показания, журналы событий могут содержать ошибки, а операторы могут ошибаться при внесении данных. Чтобы справиться с этой проблемой, мы использовали методы фильтрации и очистки данных, а также разработали алгоритмы для выявления и исправления аномалий.

Реализация системы прогнозирования отказов: наш подход

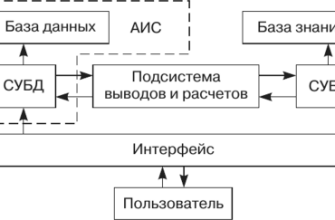

Наша система прогнозирования отказов состоит из нескольких ключевых компонентов:

- Модуль сбора данных: Собирает данные с различных источников и приводит их к единому формату.

- Модуль анализа данных: Анализирует собранные данные и выявляет закономерности и аномалии.

- Модуль прогнозирования: Использует обученные модели машинного обучения для прогнозирования отказов.

- Модуль визуализации: Предоставляет пользователям удобный интерфейс для просмотра результатов прогнозирования и принятия решений.

Мы стремились создать систему, которая была бы гибкой и масштабируемой. Она должна была легко адаптироваться к различным типам оборудования, источникам данных и требованиям пользователей. Для этого мы использовали модульную архитектуру, которая позволяет добавлять и заменять компоненты системы без переписывания всего кода.

«Единственный способ предсказать будущее – это создать его.» ‒ Питер Друкер

Примеры успешного внедрения: как мы спасли оборудование

Мы гордимся тем, что наша система прогнозирования отказов помогла многим компаниям избежать дорогостоящих поломок и простоев. Вот несколько примеров:

- Нефтеперерабатывающий завод: Мы помогли им предотвратить поломку насоса, которая могла привести к остановке всего производства на несколько дней. Система вовремя обнаружила аномальное повышение вибрации и предупредила о необходимости проведения техобслуживания.

- Металлургический комбинат: Мы снизили количество внеплановых остановок прокатного стана на 30% за счет прогнозирования отказов подшипников. Это позволило комбинату значительно увеличить объем производства и снизить затраты на техобслуживание.

- Электростанция: Мы помогли им оптимизировать график техобслуживания турбин за счет прогнозирования остаточного ресурса оборудования. Это позволило электростанции снизить затраты на техобслуживание и повысить надежность энергоснабжения.

Эти примеры показывают, что предиктивное обслуживание может принести огромную пользу компаниям из различных отраслей. Оно позволяет не только снизить затраты на техобслуживание, но и повысить надежность и безопасность производства.

Будущее систем прогнозирования отказов: куда мы движемся

Мы верим, что будущее систем прогнозирования отказов связано с развитием искусственного интеллекта и интернета вещей. В будущем мы увидим все больше и больше оборудования, оснащенного датчиками и подключенного к сети. Это позволит собирать огромные объемы данных о работе оборудования в режиме реального времени и использовать их для более точного прогнозирования отказов.

Мы также видим перспективы в развитии самообучающихся систем, которые смогут адаптироваться к изменяющимся условиям работы оборудования и учиться на своих ошибках. Такие системы будут способны прогнозировать отказы с высокой точностью даже в условиях неполной или противоречивой информации.

Наконец, мы считаем, что системы прогнозирования отказов должны быть интегрированы с другими системами управления производством, такими как системы планирования, системы управления запасами и системы управления качеством. Это позволит создать единую информационную среду, которая обеспечит оптимальное управление производственными процессами.

Советы начинающим разработчикам: наш опыт

Если вы только начинаете свой путь в области разработки систем прогнозирования отказов, мы хотели бы поделиться с вами несколькими советами, основанными на нашем опыте:

- Начните с малого: Не пытайтесь сразу создать сложную систему прогнозирования отказов для всего предприятия. Начните с небольшого пилотного проекта, который позволит вам получить опыт и проверить свои идеи.

- Сосредоточьтесь на данных: Качество данных – это ключ к успеху. Уделите особое внимание сбору, очистке и анализу данных.

- Экспериментируйте с разными методами: Не останавливайтесь на одном алгоритме машинного обучения. Попробуйте разные методы и выберите те, которые лучше всего подходят для решения вашей задачи.

- Будьте готовы к неудачам: Не все ваши идеи будут успешными. Будьте готовы к неудачам и учитесь на своих ошибках.

- Сотрудничайте с экспертами: Обращайтесь за помощью к экспертам в области машинного обучения, обработки сигналов и техобслуживания.

Разработка систем прогнозирования отказов – это сложная, но очень интересная задача. Мы надеемся, что наша статья поможет вам сделать первые шаги в этой области и создать системы, которые спасут машины от самих себя.

Мы прошли долгий путь, и разработка систем прогнозирования отказов оборудования оказалась сложной, но невероятно увлекательной задачей. Мы поняли, что ключ к успеху – это сочетание глубоких знаний в области машинного обучения, статистического анализа и понимания принципов работы оборудования. Самое главное – это непрерывное обучение и готовность адаптироваться к новым вызовам.

Подробнее

| Предиктивное обслуживание | Машинное обучение для отказов | Анализ данных оборудования | Прогнозирование поломок | Оптимизация техобслуживания |

|---|---|---|---|---|

| Мониторинг состояния оборудования | Снижение затрат на ремонт | Увеличение срока службы | Предотвращение аварий | Интеллектуальное обслуживание |